观史知今·通用扁线绕组

上期我们介绍了通用电驱动电机NVH治理的四层管理体系,感受了通用电驱动团队的体系构建能力,这期我们研究扁线电机(也称发卡电机)是如何诞生和发展的,从中学习产品进化的思路。在新能源驱动领域第一台发卡电机已不可考, 只能说通用电机是其中一只领头羊。其最早的发卡电机项目为“先进集成驱动系统”。

DOE合作项目:先进集成驱动系统

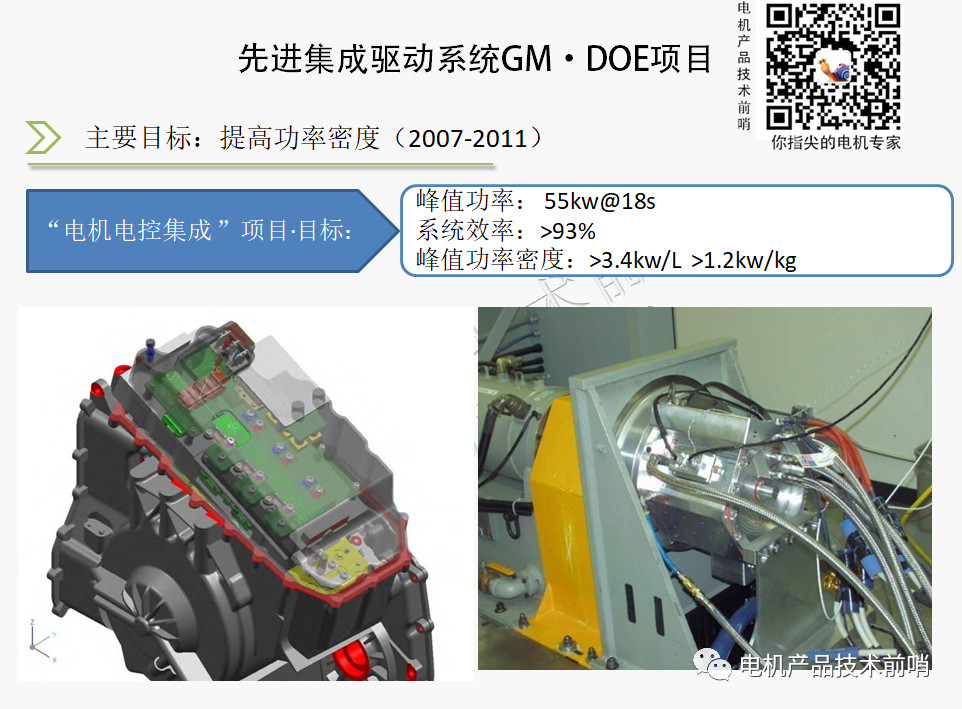

通用公司的最早扁线主驱电机项目是DOE(美国国家能源部)主导的一个叫“先进集成驱动系统”项目,起始于2007年,结束于2011年。立项当时瞄准DOE2015年的性能指标。意在开发一款高效率,高功率密度的电机电控二合一的驱动系统。

该项目电机采用三项关键技术,一项是五相绕组、一项是双V磁极结构,另外一项是扁线电机。这种技术组合在2018的现在都还算先进,遑论在11年前。

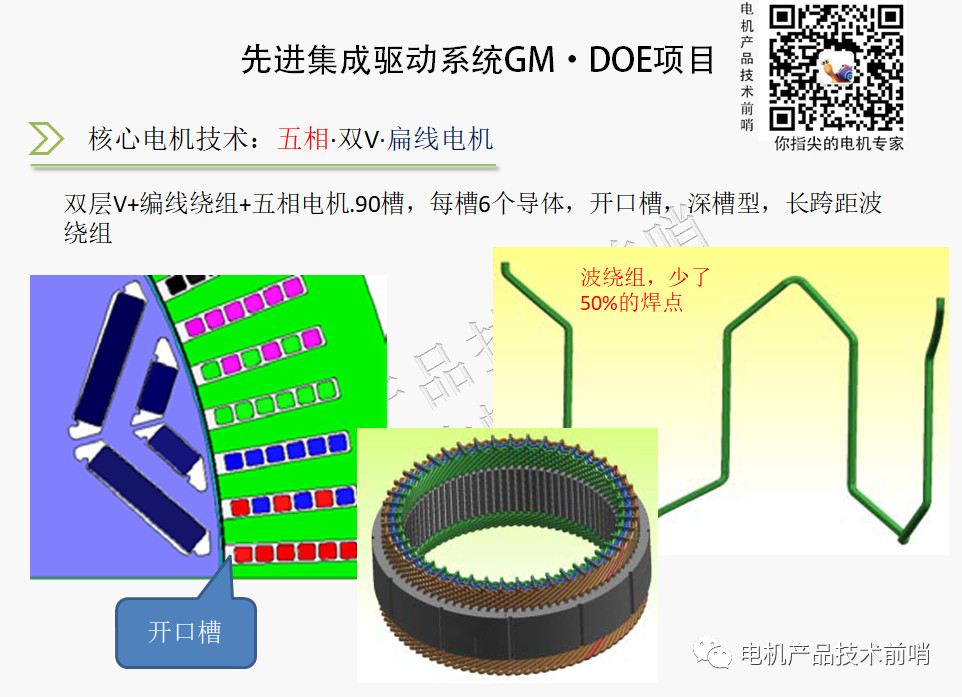

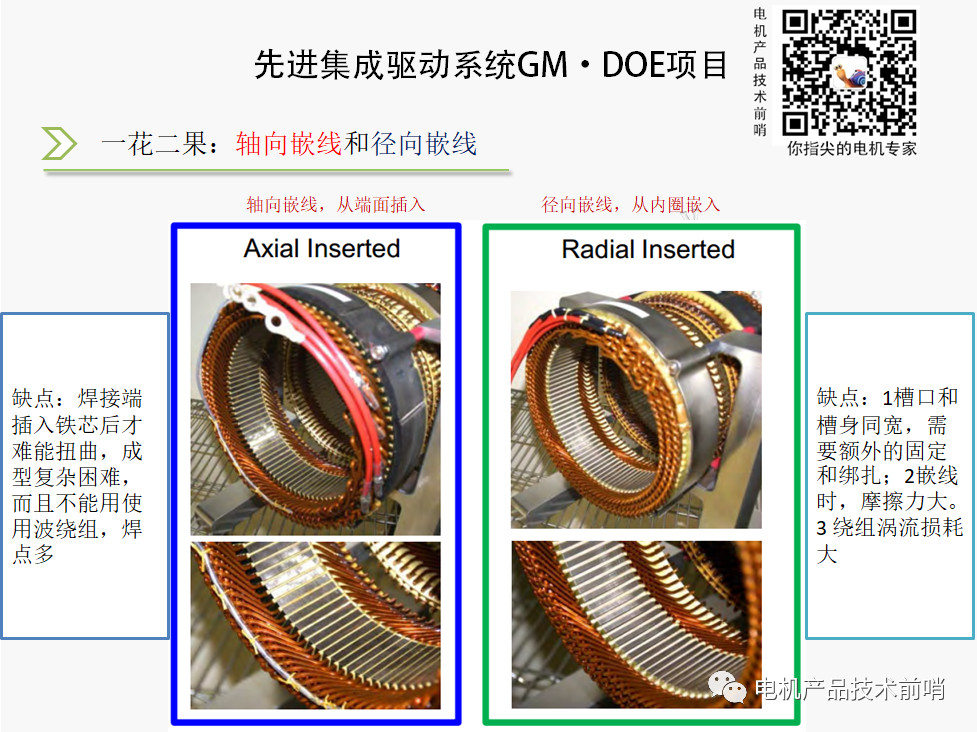

在初期探索阶段,项目产生了两种扁线电机方案。一种是上图采用了波绕组+开口槽方案,和传统圆绕组一样,采用径向嵌线;另外一种是轴向插线的技术,绕组从定子端面插入。

两种方案都各有优劣。径向嵌线发卡绕组的最大的优点是,发卡绕组可以在嵌线前完成成型和端部扭曲,而且端部焊点少了一半。但缺点也很多,一个是嵌线时,摩擦力大,相对困难。另外一个是径向嵌线必须采用开口槽,会导致齿槽谐波增加,涡流损耗变大。轴向嵌线,插线容易,但插入后焊接端需要后扭曲、成型,焊接接头也多。

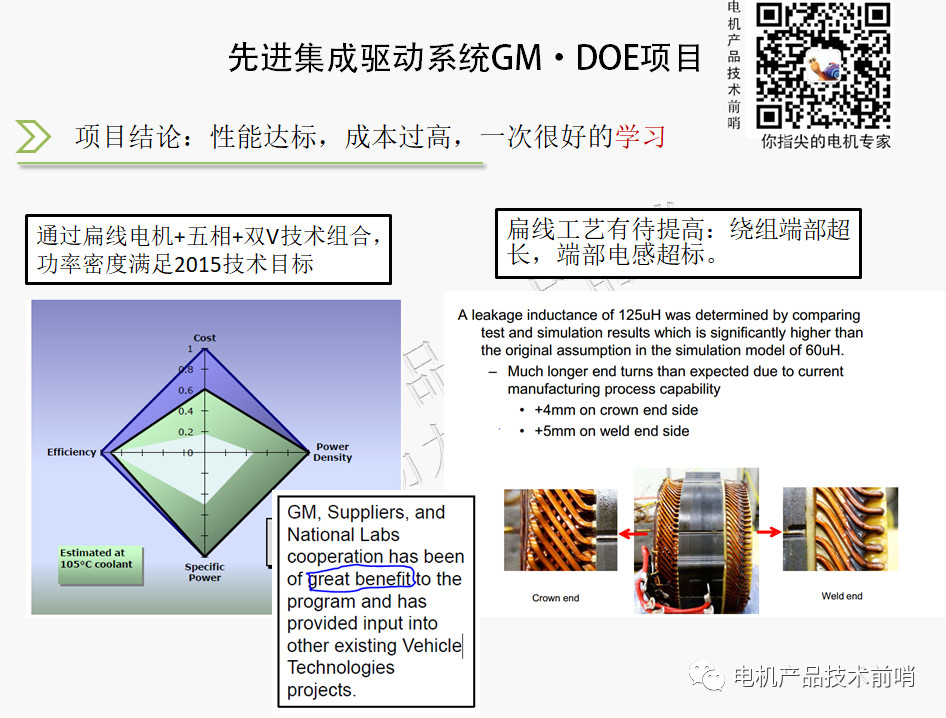

一花开二果,GM在这个项目中为这两种方案都做了样机验证,整个项目历时五年,最后的结论是产品的功率密度和峰值功率指标满足了要求,但成本超标。在扁线绕组工艺方面,最后成型的方案绕组端部高度超高,导致了端部电感超标。所以这个项目更多是学习意义,在项目汇报时,合作团队着重介绍了,通过项目开发,对新技术理解受益匪浅 ,原文是“Great benefit”。

后来的事实证明,虽然结果不如预期,但通过项目GM团队完成了扁线电机的技术储备。 因此从长远的角度,该项目意义重大,是成功的。有些时候,不能完全以眼前的成败论英雄,眼前的失败很可能是成功的一次必要的学习。

Chevrolet Voltec 4ET50·第一代发卡电机

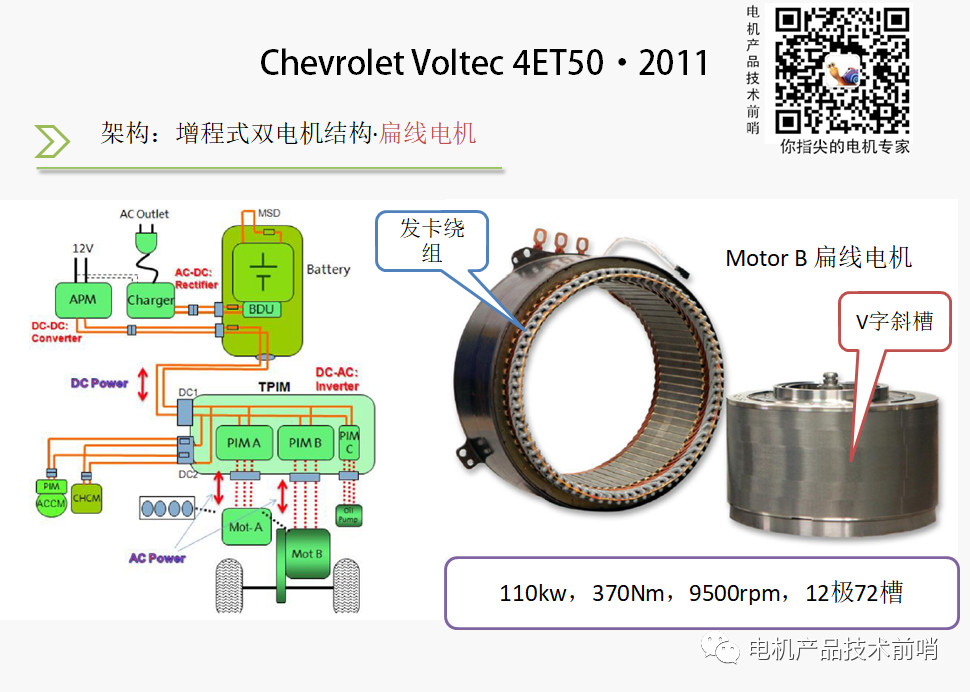

当DOE项目结题时的2011年,第一款搭载扁线电机的Chevrolet 车型也完成发布,这就有了Voltec,该电机采用的4ET50驱动系统是一款双电机架构系统。其中MotorB电机为扁线发卡电机,功率110kw,转矩370NM,转速9500rpm,槽极比为12极72槽。我们姑且称之为。

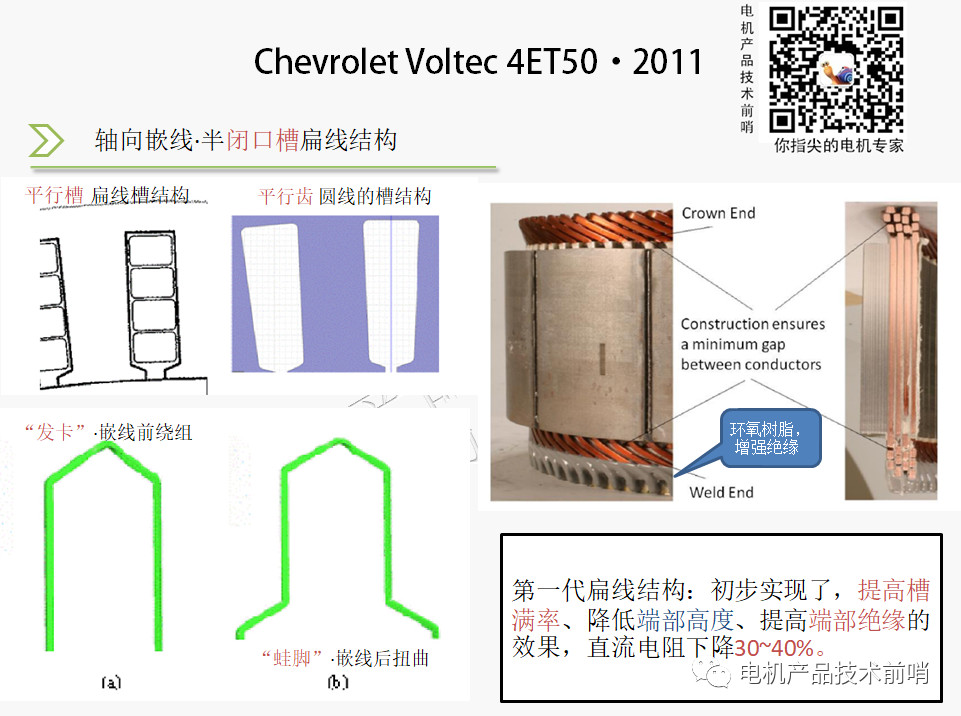

该电机采用轴向插线的发卡绕组技术,也就说单发卡绕组, 半闭口槽型。这种发卡需要先插入,再用扭弯设备,将开口的一端,扭弯成类似“蛙脚”的结构,将不同的蛙脚焊接起来,然后用环氧树脂包裹,实现绝缘增强。

这种发卡绕组,使得槽内排列非常规整,从而大大提高了槽满率,同时端部精凑型得以增强,这两项的改进最终的效果是直流电阻下降30~40%。

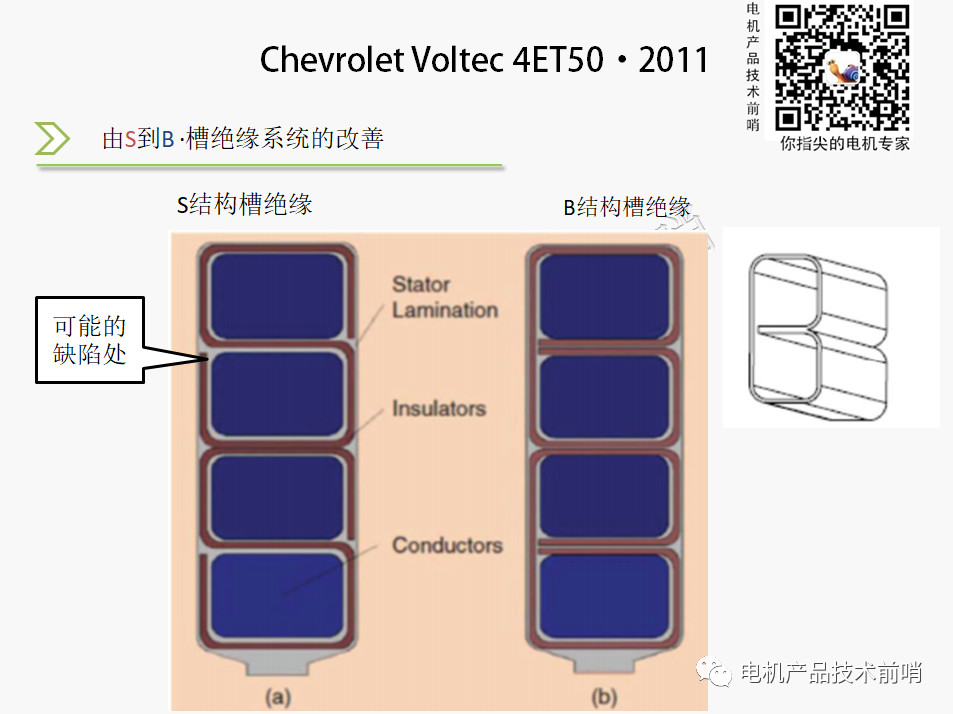

在绝缘系统方面也有较大的改进,早期的采用S结构的槽绝缘包裹,在绝缘的拐角处仍然存在安全隐患。在4ET50中采用了B型槽绝缘结构,这样即便在拐角处,也不会出现绕组和定子直接接触的情况。

虽然发卡电机能够降低直流电阻,但是它还有一个比较严重的缺陷,那就是在频率较高时,易在绕组上感生出高频涡流电场,产生集肤效应。这会带来两个问题:

1.靠近槽口的扁线会产生较大的涡流损耗,使得热量堆积,形成局部热导。

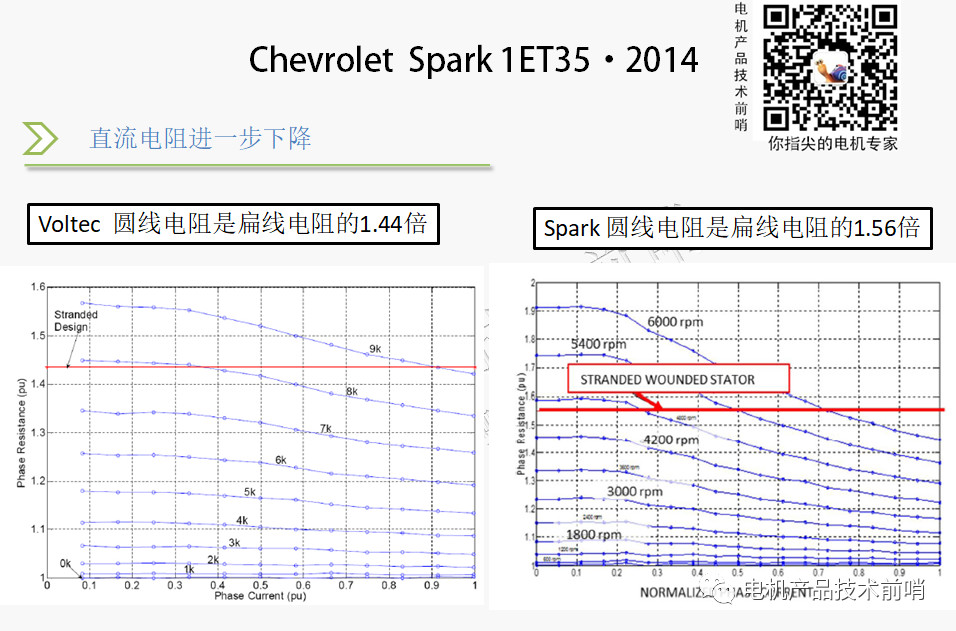

2.绕组的交流电阻增大,不但会抵消扁线电机电阻小的优势,甚至还会超过圆线方案的电阻。如下图所示,红线是扁线替代的前圆线方案电阻,是扁线直流电阻的1.44倍。但当电机转速升高,频率升高时,扁线的实际电阻增加,在8krpm时超过的圆线电阻。

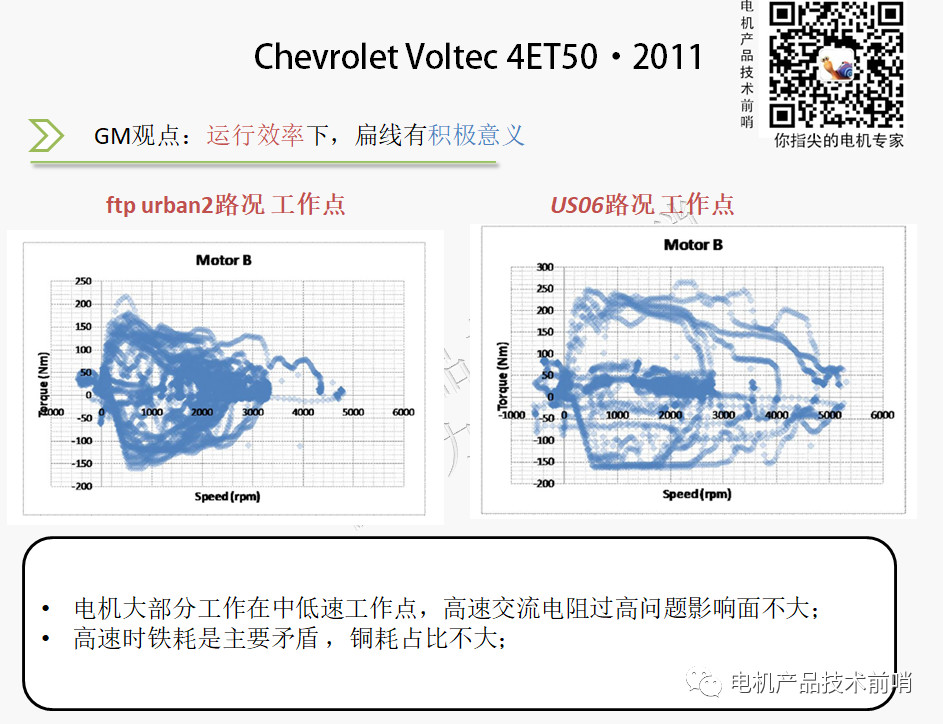

从这个角度而言,扁线电机更适用于中低速的应用场合。GM用Voltec车型作了电机工作点转速统计,确定在urban2和 US06等工况下电机转速基本在6000rpm以下,没有超过8000rpm,也就是说扁线的低电阻优势得以发挥。可以说扁线电机在Voltec车型的成功应用,正是基于对扁线特性的理解,策略应用得当结果。

不仅如此,另外一处策略应用得当地方在于扁线和内油冷的配合。在4ET50的电机中采用了端部喷油冷却技术(这种技术文末有介绍链接),因为扁线端部导体间存在较大的间隙, 喷头出油后,直接渗透入扁线绕组端部,带走每一个导体的热量。而圆线绕组端部在浸漆后,成为一个实心整体,冷却油很难渗入内部,带着中间层导体的热量,容易在绕组内部形成热孤岛。因此扁线和端部油冷是一对黄金搭档。配合使用能大幅度提高散热能力,从而提高功率密度。

应该说扁线电机上Chevrolet Voltec是一次成功的技术尝试,取得了功率密度和效率双提升的效果,但扁线电机绕组技术尚处于初步阶段,在设计和工艺上面还需要不断改进和迭代。其技术大成,还需要等到Chevrolet的第二代车型---Chevrolet Spark了。

Chevrolet Spark 扁线电机工艺成熟

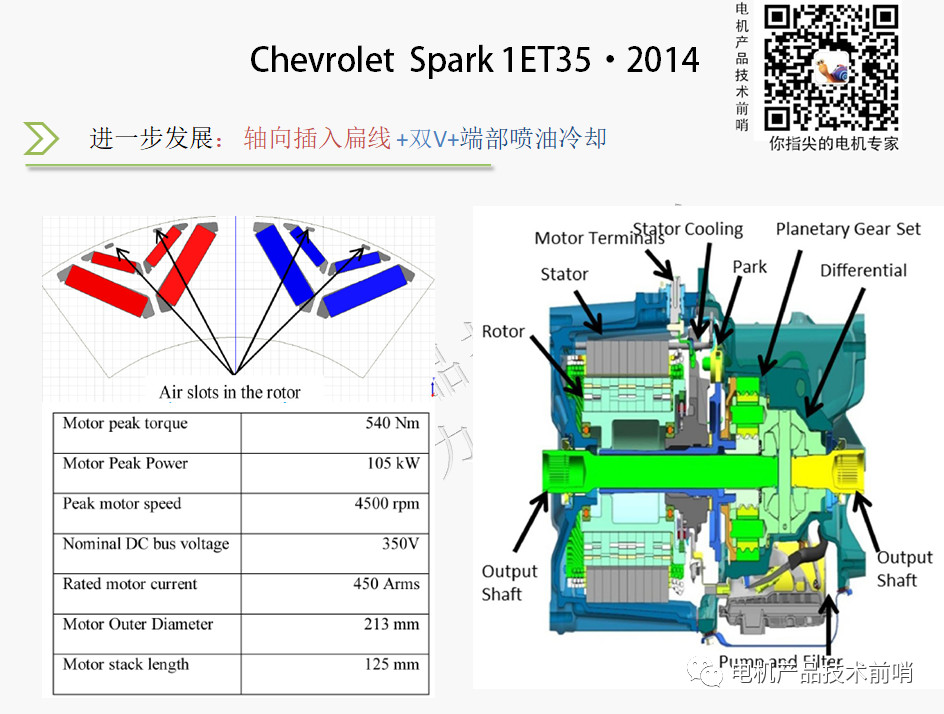

Spark是在2014年发布的,主驱是一款峰值功率105kw的电机,转速不高只有4500rpm。其采用的技术组合是:轴向插入式扁线+双V转矩结构+喷油冷却技术。

经过三年发展Spark的扁线绕组技术明显进步。如果以标准圆线绕组作为基准对照, 在Voltec中圆线电阻是扁线的1.44倍,而在Spark中圆线电阻达到了扁线电阻的1.56倍。也就是说Spark扁线的电阻下降比例更大。这种进步除了和方案参数本身有关外,还受益于扁线工艺的成熟。

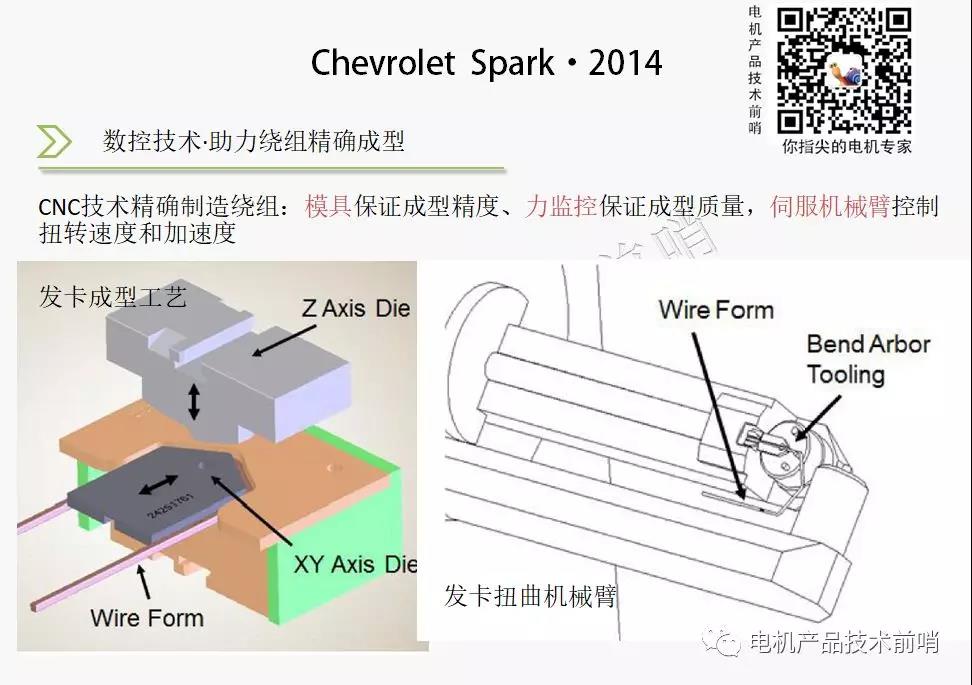

我们对比下Spark和Voltec的绕组端部,从视觉上可以看出Spark的导体间间隙控制的更小,因此端部尺寸更紧凑。这得益于扁线成型和扭曲工艺的成熟。

在Spark电机中,发卡的成型和扭曲都采用数控精密控制+模具成型,在成型过程中,不但控制伺服行程,还对作用力进行实时反馈闭环。通过这些技术手段,即保证绕组成型的精度,又能控制绕组的应力,使得每匝线圈都是质量是完全一致的。

Chevrolet Blot 针对集肤效应的治理

时间一晃就是3年,2017年GM发布了新一代BEV---Chevrolet Blot ,该车型配备的电机,仍然采用同样的转子结构,但在NVH和绕组技术上都有较大的改进。特别是针对高速情况下抑制扁线AC电阻上升问题上下了功夫。

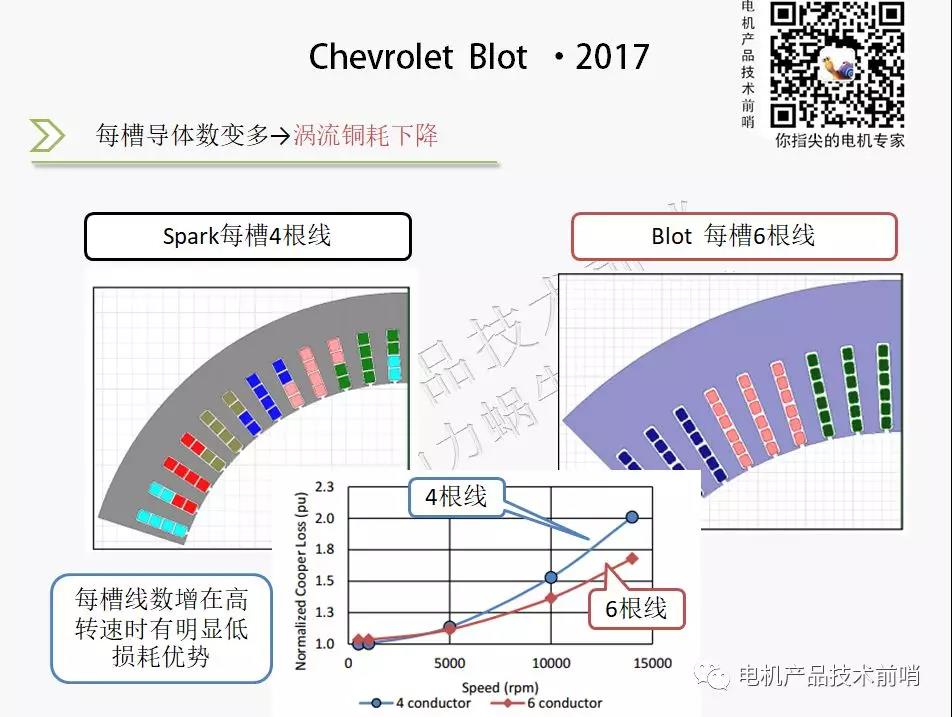

为什么要解决AC电阻的问题,原因是为了提高功率密度,Blot 减速器速比提高,电机转速提升近2倍。转速上升,扁线电机导体在高速时集肤效应加重,会导致AC电阻增加。

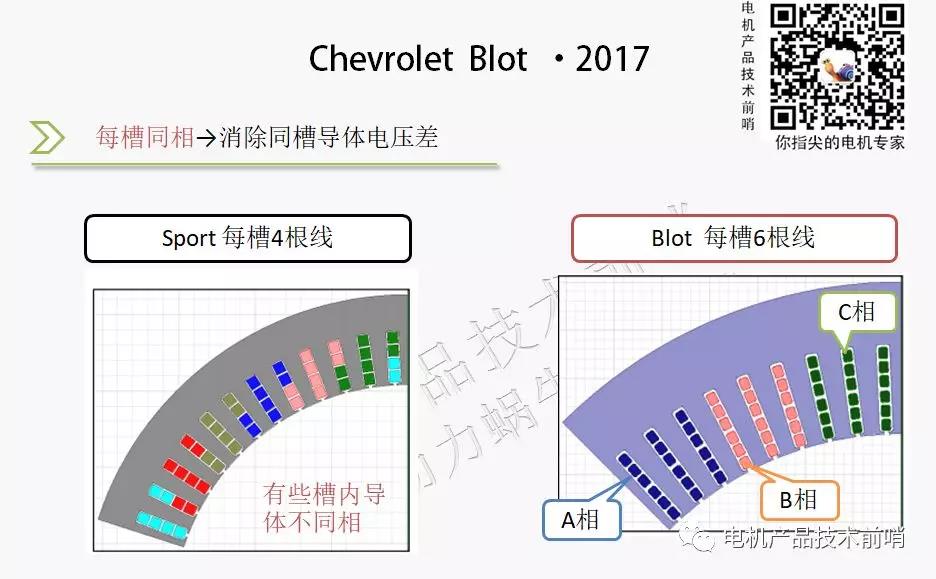

为了解决这个问题,Blot采用了增加每槽导体数的做法,将每槽导体从4根增加到了6根,如此导体细化,高速的涡流损耗得以明显下降。

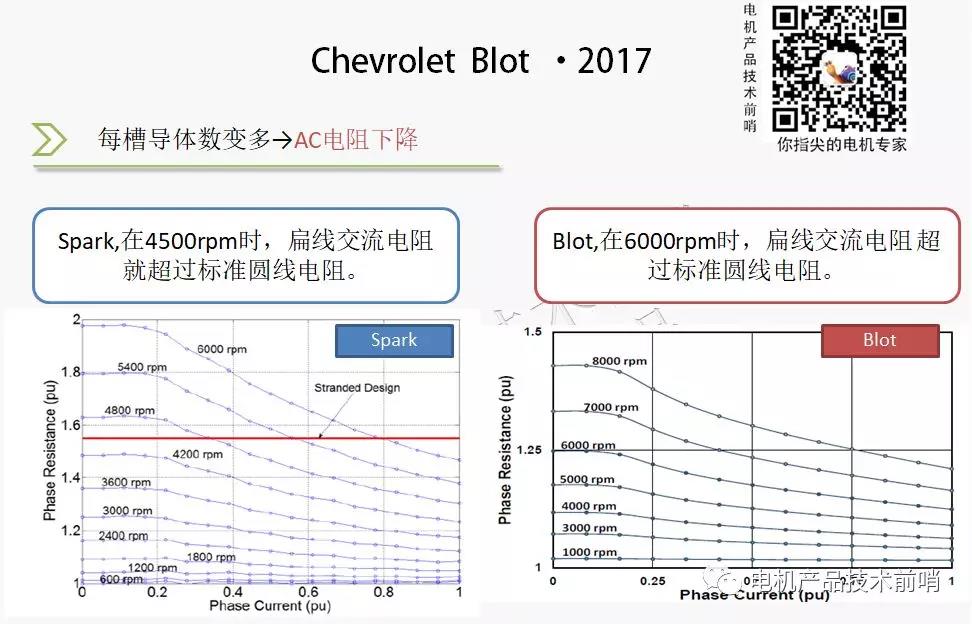

导体数增加不仅能够提高降低涡流损耗,还能够改善AC电阻随转速增加的趋势,如下图所示,Spark电机在4500rpm时AC电阻就上升到超过圆线电阻的水平,而Blot提高到6000rpm才会出现拐点。这项提升有利于缓解扁线电机的高速劣势。

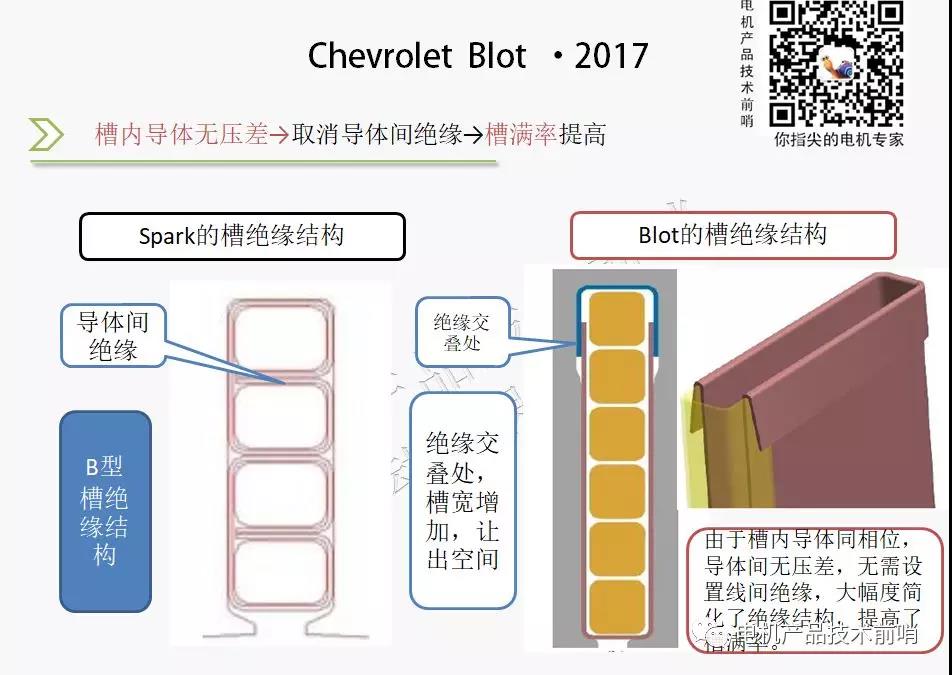

Blot采用了单层绕组,如此每个槽内导体都是同相位,线和线间没有压差,如此可以不必考虑线间的绝缘。

为此进一步改善了槽绝缘的结构,Blot取消了槽内线线之间的绝缘,只保留槽绝缘。Blot的槽绝缘设计比较新颖,有上下两个U套构成,在两个绝缘的交叠处,槽宽略微扩大。这种设计对磁路的影响比较轻微,但能大幅度降低绝缘材料使用量,将空间让位于铜线。这会促进功率密度提高。

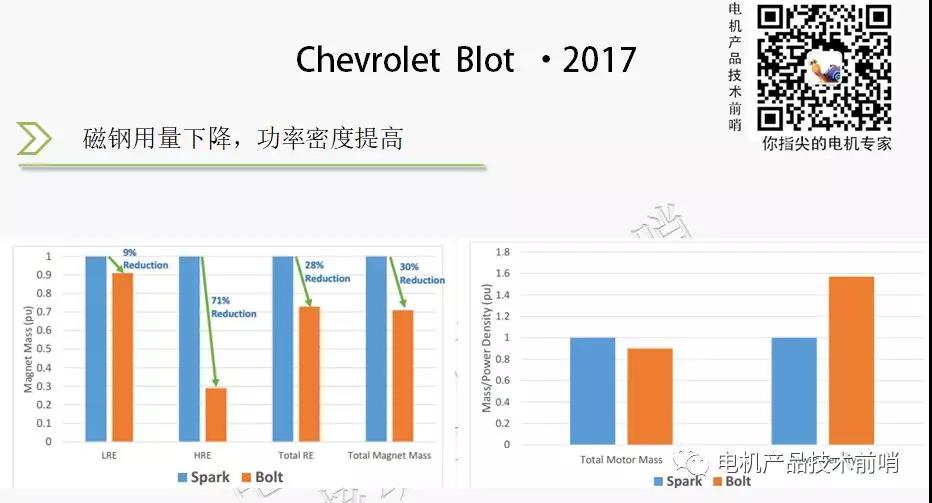

最后可以发现,Blot相交Spark磁钢用量下降了30%,而功率密度提高超过50%。这即有高速化的贡献,又有扁线绕组和绝缘改善的功能。可以说Blot较Spark有所进步。

总结·小步快跑·做时间的朋友

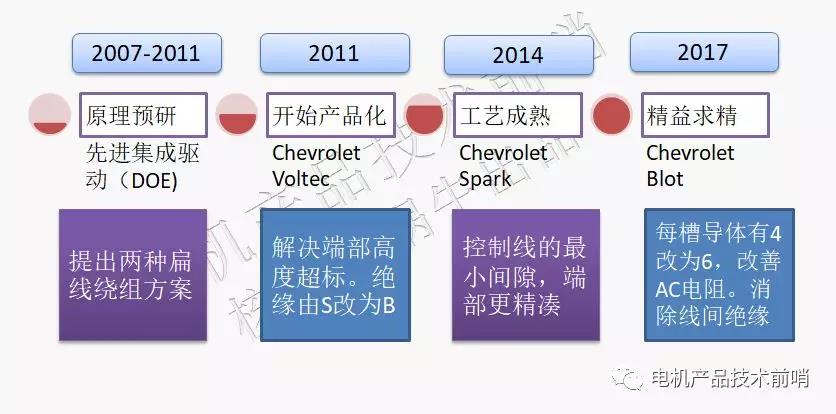

从项目预研到一代一代的产品迭代,我们会发现一个规律。预研时大胆创新,奠定一个基调,产品化时,每次迭代都小心谨慎。比如说双V结构一直没有改变,每次只是在细节上优化。扁线绕组也是小步快跑,先给出一个有瑕疵的方案,然后逐步改善端部成型工艺,后又改善绝缘结构,最后解决高速AC电阻问题,每一小步跨得都小,通过一点一滴的提升,将产品的势能逐步提高。这是一种反急功近利的心态,没有急着想一步到位,而是做时间的朋友。为何GM能如此从容走来,值得我们深思。我将这个发展脉络,做成图表,供大家学习。

转自:核动力蜗牛 电机产品技术前哨

地址:湖北省武汉市洪山区珞喻路1037号 邮箱:weixu@hust.edu.cn 传真:18672395238 联系人: 徐伟

版权所有:华中科技大学CECS能量转换系统研究组